在数控加工中,刀具的种类繁多,不同的刀具切削不同材料,有着不同优点,也有普通刀具跟超硬刀具之分,比如pcd和硬质合金刀具,都是加工中用的比较多的刀具,那么和硬质合金刀具有什么区别呢?

一、PCD是什么?

pcd是聚晶金刚石,pcd铣刀是把人造聚晶金刚石复合片切割焊接到刀杆刀片上组成的铣刀、刀片等。

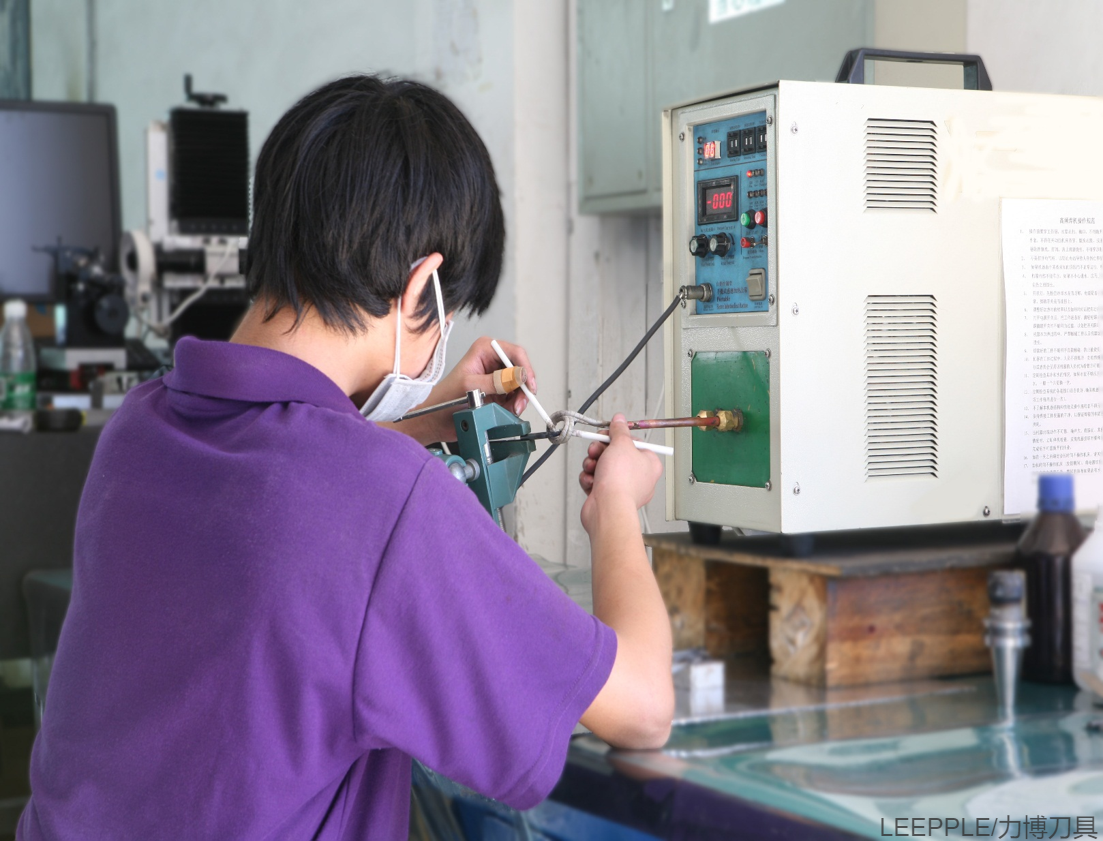

其次,的生产工艺要求高,合金随便磨就能成型,而PCD刀具不管是切割、焊接还是刃磨,对设备和人工要求都高,最高端那类还得用大几百万的进口设备才能生产,所以生产成本高,比如力博刀具采用的是激光切割,速度快,效率高,质量好。

二、PCD铣刀加工材料以及领域

pcd铣刀一般用于有色金属和非金属加工,比如:

有色金属:铜、铝、铝铸合金、铝合金、镁、铝镁合金等加工;

非金属:石墨、纤维材料、复合材料及高硬耐磨材料等材料加工。

pcd刀具具有使用寿命长、生产效率高、加工表面光洁度高,加工精度高等特点。比起硬质合金加工效率高,比起天然金刚石刀成本低,因而广泛应用于航天航空、汽车、摩托车、柴油机、3C行业、家电、仪器精密机械等行业。

三、什么是硬质合金刀具

硬质合金是一种常见刀具,硬度仅次于金刚石,也是数控加工中心最常用的刀具。

硬质合金刀,是由硬质合金制成,硬质合金是由难熔金属的硬质化合物和粘结金属通过粉末冶金工艺制成的一种合金材料。

硬质合金具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,特别是它的高硬度和耐磨性,即使在500℃的温度下也基本保持不变,在1000℃时仍有很高的硬度。

硬质合金中碳化物含量较高时,其硬质合金密度就高,就但抗弯强度就相对较低;而当粘结剂含量较高时,则抗弯强度较高,硬度较低,但是随着各种超细晶粒硬质合金以及涂层硬质合金材料的不断涌现,使得硬质合金材料的性能得到了极大地改善,特别是硬质合金的抗弯强度、冲击韧性和耐磨性等尤为明显,使其在一些复杂的硬质合金圆棒以及硬质合金单孔圆棒刀具领域中得到了较好的应合金刀具用硬质合金刀具的性能提升

四、pcd铣刀和硬质合金刀具特点对比

①PCD的硬度可达8000HV,为硬质合金的80~120倍;

②PCD的导热系数为700W/mK,为硬质合金的1.5~9倍,甚至高于PCBN和铜,因此PCD刀具热量传递迅速;

③PCD的摩擦系数一般仅为0.1~0.3(硬质合金的摩擦系数为0.4~1),因此PCD刀具可显著减小切削力;

④PCD的热膨胀系数仅为0.9×10

另外pcd铣刀属于人工合成的材料(硬度仅次于天然钢厂跟PCBN),这个合成需要高温高压,还需要稀有金属、贵重金属做结合剂,所以材料成本高。

再者,不管是锋利、耐磨、抗崩等性能,全面超过合金刀具,好用还耐用,所以整体价值高。